Simulazione dello stampaggio ad iniezione

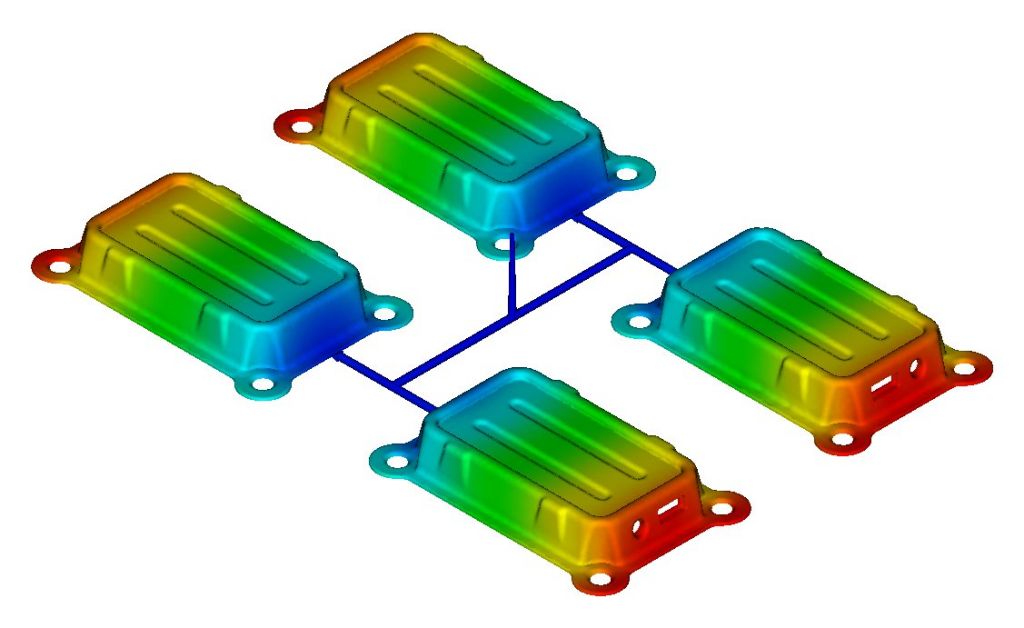

Una fase fondamentale del ciclo di sviluppo del prodotto è la simulazione dello stampaggio a iniezione dei materiali plastici.

Sul mercato sono presenti diversi software (tra i più conosciuti sicuramente il Moldflow sviluppato da Autodesk) che, oltre a permettere di verificare la fattibilità tecnologica del componente, consentono di stabilire quali sono le condizioni ottimali di stampaggio in termini di:

- Numero, tipologia, posizionamento dei punti d’iniezione

- Sequenza di apertura degli ugelli

- Dimensionamento dei canali d’iniezione (cold runner/materozze)

- Verifica della camera calda (hot runner system)

- Temperatura del materiale e condizionamento dello stampo

- Tempo delle fasi ciclo (riempimento + compattamento + raffreddamento)

- Forza di chiusura della pressa

- Deformazioni del componente

- Orientamento delle fibre

COME FUNZIONA?

Il primo step consiste nel trasformare il modello CAD del componente plastico da stampare, in una serie di elementi geometrici ben definiti che andranno a comporre la griglia di calcolo. Quest’ultima è comunemente nota come mesh e a seconda dei casi potrà essere del tipo midplane, dual domain o 3D.

Fatto ciò si dovranno creare tutti gli elementi che compongo lo stampo come i canali di alimentazione (cold runner), la camera calda (hot runner system), i circuiti di condizionamento, inserti e superfici dello stampo.

Al modello di calcolo bisognerà quindi associare il materiale plastico da utilizzare. La caratterizzazione del materiale gioca un ruolo fondamentale e nella maggior parte dei casi è fornita dal produttore del polimero.

Prima di avviare il solutore non resta che settare tutti i parametri di processo come nel caso di una reale pressa ad iniezione.

L’interpretazione dei risultati è il vero valore aggiunto per chi esegue la simulazione dello stampaggio ad iniezione dei materiali plastici. La corretta lettura dei risultati permetterà quindi di sviluppare un prodotto ed il relativo stampo nella maniera più adeguata.

ELENCO ATTIVITÀ

- Simulazione dello stampaggio a iniezione dei materiali plastici

- Iniezione assistita dal gas (Gas Assisted Injection Molding)

- Componenti sovrastampati (stampi 2K)

- Sovrastampaggio di inserti

- Co-stampaggio

- Inietto-compressione

VANTAGGI OTTENIBILI

- Individuazione delle posizioni dei punti di iniezione ottimali e minimizzazione del loro numero (risparmio sul costo della camera calda)

- Riduzione del tempo ciclo (risparmio sul costo del prodotto)

- Aumento della qualità dei prodotti stampati

- Riduzione dei tempi e dei costi di messa a punto

- Riduzione del numero di test e riprese per mettere a punto lo stampo

Desideri saperne di più?

Chiamaci per parlare con uno dei nostri esperti.

Ti spiegheremo come fare a migliorare il tuo progetto